1.二轴材料及技术要求

(1)二轴及其材料

二轴(见图1),图号为1701301-950,采用20CrMnTi钢制造,其材料化学成分要求执行GB/T 3077—1999《合金结构钢》标准。

(a)二轴外观照片

先人一步,get更多独家资讯

(b)二轴断裂位置示意

图1 20CrMnTi钢制二轴

(2)二轴技术要求

二轴渗碳淬火有效硬化层深度要求为0.9~1.3mm,表面硬度58~63HRC,心部硬度30~40HRC,螺纹部分硬度要求≯45HRC,轴颈处对两端中心孔的跳动值≤0.05mm,马氏体、残留奥氏体1~5级,碳化物1~5级。

2.二轴加工工艺流程

二轴加工工艺流程为:下料→锻造→退火→粗车→精车→车螺纹→插齿→滚花→热处理→磨削→交验。

3.热处理设备与工艺

(1)设备

二轴渗碳、淬火、回火,以及清洗采用UBE1000型密封箱式多用炉生产线。

(2)工艺流程

二轴热处理工艺流程为:60~70℃前清洗→920℃渗碳、扩散→850℃入油淬火→60~70℃中间清洗→180℃×120min低温回火→30min喷丸清理→校直→交验。

(3)热处理工艺

二轴的渗碳介质采用丙烷和甲醇,渗碳时甲醇的滴量为2200~2500mL/h,丙烷在渗碳、扩散时设定为5~8L/min,碳势自动控制。其热处理工艺参数可在PLC系统的程序内设定并进行自动控制。二轴采用气体渗碳热处理工艺,其渗碳热处理工艺曲线见图2,渗碳热处理工艺参数见表1。

图2 二轴渗碳热处理工艺曲线

表1 二轴渗碳热处理工艺参数

工艺阶段 温度/℃ 碳势Cp(质量分数)(%) 时间/min ① 860 1.15 0 ② 860 1.15 0.1 ③ 920 1.15 30 ④ 920 1.15 150 ⑤ 920 0.85 60 ⑥ 850 0.85 0.1 ⑦ 850 0.85 20

4.断裂原因分析

(1)检验标准

二轴检验执行GB/T 226—1991《钢的低倍组织及缺陷酸蚀检验法》、GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》、GB/T 6394—2002《金属平均晶粒度测定法》、QC/T 262—1999《汽车渗碳齿轮金相检验》、GB/T 230.1—2009《金属材料 洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、K、N标尺)》、GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》等标准。

(2)检验设备

断裂二轴金相检查采用GX51型日本奥林巴斯金相显微镜,渗碳淬火有效硬化层深度测量采用MH-6型维氏硬度仪,表面与心部硬度测试用HR-150A型洛氏硬度计。

(3)二轴校直前弯曲畸变分析

对热处理前二轴进行畸变抽查,二轴径向跳动均在要求的0.03mm范围内。热处理后畸变检查,80%以上二轴的径向跳动>0.18mm。较常规相比,此批二轴畸变大,校直困难,易于出现断裂现象。

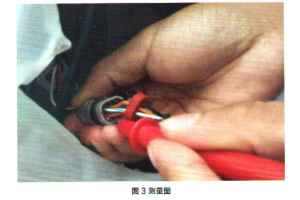

(4)断口宏观检查

断裂部位大部分在图1b所示位置。观察二轴断口细平,没有明显的塑性变形痕迹,表明失效二轴为脆性断裂,见图3。

图3 二轴断口形貌

(5)化学成分分析

采用线切割方式,在二轴断口附近取样,做化学成分分析,检验结果见表2,所测得结果符合GB/T 3077—1999对20CrMnTi钢的成分要求。

表2 断裂二轴的化学成分(质量分数)(%)

(6)原材料带状组织与奥氏体晶粒度检查

首先是带状组织检查。检查同批次热处理前二轴材料的带状组织为:珠光体+铁素体,较均匀的等轴晶粒分布,按长春一汽A08-10.1—2007《结构钢组织偏析评定(第一部分:带状组织)》评定带状组织为2级(见图3),符合带状组织≤3级的技术要求。

图4 二轴带状组织(100×)

其次,奥氏体晶粒度检验。检查同批次热处理前二轴材料的奥氏体晶粒度,按GB/T 6394进行检验与评级,奥氏体晶粒度为6级,合格(技术要求细于等于5级)。

(7)低倍组织检查

在断裂二轴上沿垂直于轴向方向截取低倍组织试样。参照GB/T 226,将试样进行热酸浸蚀。检验结果表明,断裂二轴钢材存在并不严重的方形偏析。

(8)非金属夹杂物含量检查

参照GB/T 10561评定材料的非金属夹杂物为:A类细系1.5级,D类细系1.5级,DS类1.0级。检验结果表明,断裂二轴材料的夹杂物级别的不良程度较低。

(9)金相检验

在断口附近制取金相试样,经质量分数为4%硝酸酒精腐蚀,用金相显微镜进行观察。表层金相组织为:粗针状马氏体+多量残留奥氏体+少量碳化物,见图3,依据QC/T262评级图,表层马氏体、残留奥氏体为6级,不合格。心部为较粗板条状马氏体,见图4。

图5 断裂二轴表层金相组织(450×)

图6 断裂二轴心部金相组织(450×)

用维氏硬度仪测得断口附近有效硬化层深度较为均匀,为1.1~1.3mm,满足技术要求。

表3为二轴断口附近的金相组织及有效硬化层深度与技术要求对比。

表3 二轴断口附近的金相组织及有效硬化层度与技术要求对比

项目 马氏体、残留马氏体/级 碳化物/级 有效硬化层深/mm 实测 6 1 1.1~1.3 技术要求 1~5 1~5 0.9~1.3

(10)硬度检测

采用线切割方式,在二轴断口附近取样,用洛氏硬度计检测其表面硬度和心部硬度。结果表明,心部与表面硬度较均匀,表面硬度在60.5~62HRC之间,合格。心部硬度39.5~41HRC,心部偏高,不合格。

表4为二轴断口附近硬度与技术要求对比。

表4 二轴断口附近的硬度与技术要求对比

项目 表面硬度HRC 心部硬度HRC 实测 60.5~62 39.5~41 技术要求 58~63 30~40

5.断裂原因分析与对策

(1)原因分析

对二轴材料的化学成分、低倍组织、非金属夹杂物、带状组织、奥氏体晶粒度检验,基本正常。但二轴断裂处金相组织粗大,马氏体级别超差,心部硬度偏高,导致二轴材料脆性增加,韧性降低,在对二轴进行校直过程中,首先在强度薄弱处产生断裂。

金相组织粗大超级,表明二轴在的渗碳热处理过程中,可能温度过高,使二轴畸变加大,脆性增加,韧性降低。对此,采用标准电位差计及标准热电偶检测炉内温度,在850℃温度下,测得炉内实际温度在870~875℃之间,较工艺要求温度超高20~25℃,这一检测结果与金相组织分析结果是一致的。进一步检查炉子控温热电偶时,发现外管顶部有烧损、穿孔情况,电极(电偶丝)已被渗碳。经验表明,热电偶电极经渗碳变质后,温度仪表指示将产生偏低现象。此时炉内实际温度偏高。这是由于热电偶电极在炉内被渗碳后,造成电极化学成分发生变化,引起热电偶输出毫伏值减小,在温度控制器设定值和热电偶检测毫伏值进行比较时,认为温度低,进行输出功率调整,使温度达到设定值,这样炉内实际温度已经超出设定值,温度控制器显示温度已不是炉内的实际温度,造成炉温偏高。

原设备采用日本OES-107型热电偶,按日本C-1602-1995标准规定,对S型热电偶连续使用时间规定为2000h,而此次失效热电偶已经是超期使用,达到4700h。

通过以上分析可知,造成此次校直二轴断裂情况发生的主要原因是,热电偶超期使用后失效,造成温控温度产生较大的偏差,使炉内实际温度超高20~25℃,使二轴淬火温度超出工艺要求过多,导致其金相组织粗大、超差,脆性增加,畸变加大,在二轴校直过程中首先在薄弱处产生断裂情况。

(2)对策

第一,更换热电偶。表5为两种热电偶对比情况。新更换热电偶为国产优质热电偶,配制奥氏体不锈钢外壳,以提高其高温下抗晶界腐蚀性能。使用前经过校对,以满足技术要求。更换新的热电偶后,并对炉温进行校对,达到工艺要求。

表5 两种热电偶对比情况

项目 原热电偶 新更换热电偶 产地 日本东方公司(OE) 国产 型号 OES-107,S型 WRN-120,分度号K 使用温度 最高1200℃ 最高1200℃ 保护管直径/mm 22 22 外观长度/mm 700 750 准确度 二级 Ⅱ级 连续使用寿命 2000h(日本C-1602-1995) 未规定

第二,制订炉温均匀性和温度仪表、现场热电偶检查周期。按JB/T 10175—2008《热处理质量要求》规定,要求现场热电偶测定周期为6个月。此次规定:每3个月校对一次热电偶和检查一次炉温均匀性及温度仪表。

第三,更换试样。将随炉用圆棒形试样,改为多联齿块,以使检验结果接近二轴实物,避免产生大的偏差。

第四,改进工艺。将淬火时的保温时间增加10min,使炉内工件淬火温度更接近工艺要求温度。改进后渗碳热处理工艺参数见表6。

表6 改进后渗碳热处理工艺参数

工艺阶段 温度/℃ 碳势Cp(质量分数)(%) 时间/min ① 860 1.15 0 ② 860 1.15 0.1 ③ 920 1.15 30 ④ 920 1.15 150 ⑤ 920 0.85 60 ⑥ 850 0.85 0.1 ⑦ 850 0.85 30

第五,调整超温报警系统。通过温度计调节器编程,将原设定950℃调整为940℃。

(3)效果

采用以上改进措施后,经过1年多的渗碳热处理生产,二轴的渗碳热处理金相组织合格,畸变减小,易于校直,较好地解决了二轴断裂问题。